Prin cantităţi minime de lubrifiant (CML) se înţelege folosirea lichidului de răcire-ungere cu un debit Q mai mic de 50 ml / oră-proces. În comparaţie cu consumul obişnuit într-o linie flexibilă de fabricaţie, reducerea este substanţială. Prin urmare, aşchierea în condiţiile folosirii CML poate fi inclusă practic tot în categoria aşchierii uscate, prezenţa acesteia în procesul de prelucrare fiind esenţială. Astfel, la burghiere datorită CML se produce fragmentarea aşchiilor şi este posibilă evacuarea acestora din zona de aşchiere.

Pentru aducerea uleiului de răcire-ungere în zona de aşchiere există trei soluţii: · prin interiorul sculei; · prin arborele principal, · prin duze amplasate în zona de lucru.

ml / oră-proces. În comparaţie cu consumul obişnuit într-o linie flexibilă de fabricaţie, reducerea este substanţială. Prin urmare, aşchierea în condiţiile folosirii CML poate fi inclusă practic tot în categoria aşchierii uscate, prezenţa acesteia în procesul de prelucrare fiind esenţială. Astfel, la burghiere datorită CML se produce fragmentarea aşchiilor şi este posibilă evacuarea acestora din zona de aşchiere.

Pentru aducerea uleiului de răcire-ungere în zona de aşchiere există trei soluţii: · prin interiorul sculei; · prin arborele principal, · prin duze amplasate în zona de lucru.

Pentru exemplificare,firma CyTec a realizat un sistem de răcire-ungere prin arborele principal (fig. 5) la care duza este amplasată la interfaţa sculă-arbore principal de tip HSK asigurând un jet de formă conică, omogen, injectat axial în sculă. Mediul de transport, aerul şi mediul de răcire sunt furnizate separat. Fig. 5. Sistem de răcire-ungere CyTecAmestecul extern se injectează continuu sau intermitent, la intervale de timp foarte scurte, permiţând dozarea precisă. Curgerea fluidului de răcire se stabilizează printr-un adaos suplimentar de aer care permite transportul mediului de răcire-ungere în siguranţă prin sculă. Ca rezultat al adaosului suplimentar separat de mediu la cele două componente ale jetului supapele de comutare pot fi plasate la diferite distanţe. Pentru acest sistem a fost proiectat un rezervor de presiune şi supape de control. Injecţia depinde de compoziţia şi de vîscozitatea fluidului de răcire. Duza trebuie curăţată periodic atunci când se folosesc răşini concentrate sau medii adezive. La proiectare s-a acordat o atenţie specială accesului rapid şi uşor la interfaţa sculă-piesă. Aerul comprimat nu trebuie să conţină impurităţi. Cercetările recente au demonstrat faptul că sistemele de fabricaţie actuale pot fi adaptate celor mai performante noutăţi tehnologice, cum ar fi prelucrările cu viteze de aşchiere mari sau aşchierea uscată, cerinţelor ecologice, iar introducerea lor poate aduce firmelor economii importante. De asemenea, spaţiul secţiilor de fabricaţie poate fi folosit mult mai eficient.

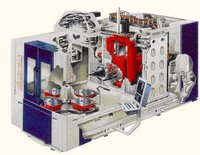

În Germania s-au realizat centre de prelucrare pentru producţia de serie mare în condiţii de aşchiere uscată pentru prelucrarea prin frezare şi strunjire a inelelor de rulmenţi şi respectiv, a discurilor de frână. În figura 8 s-a reprezentat un centru de prelucrare Hüller & Hill, GmbH, Ludwigsburg destinat prelucrării cu viteze de proces înalte în condiţii de aşchiere uscată. Centrul este echipat cu un sistem de aer comprimat uscat.

Desfăşurarea proceselor de prelucrare prin aşchiere în absenţa lichidelor de răcire-ungere.

Fig. 8. Centru de prelucrare prin aşchiere uscată Hüller & Hill

Un avantaj al aşchierii uscate constă în comportarea sculei, la care durabilitatea creşte pentru procedeele de prelucrare cu aşchiere întreruptă. Cu toate că în timpul prelucrării temperatura creşte brusc, ea rămâne aproape constantă pe toată durata procesului şi se pot lua adopta măsuri de optimizare a comportării termice a sculei, a elementelor de structură ale sistemului de fabricaţie sau măsuri de compensare a deformaţiilor termice prin echipamentul de comandă numerică. Problemele care apar la aşchierea uscată sunt specifice fiecărui procedeu de generare şi fiecărei combinaţii de materiale sculă-piesă. Cu toate dezavantajele menţionate, în Germania s-au realizat complet prin aşchiere uscată pe centre de prelucrare prin frezare inele de rulmenţi şi discuri de frână prin strunjire. Rezultatele pozitive de până acum nu pot fi generalizate, cu toate că ele au fost obţinute pe sisteme de fabricaţie clasice. O soluţie o constituie echiparea sistemelor cu scule speciale, folosirea unor instalaţii de lubrifiere redusă, închiderea completă a spaţiului de lucru şi adoptarea unor soluţii de evacuare a prafului, vaporilor şi aerosolilor din zona de prelucrare. Numărul maşinilor electrice rotative echipate cu lagăre magnetice active (AMB) a crescut în ultimii ani considerabil datorită avantajelor semnificative pe care le oferă: rezemarea fără contact, ceea ce înseamnă absenţa frecării şi uzurii, renunţarea la folosirea lubrifianţilor şi posibilitatea obţinerii de turaţii înalte. Mai mult, a devenit posibilă reglarea simultană a amortizării, monitorizarea sistemului şi diagnosticarea lui. Maşina de frezat cu comandă numerică pe 5 axe de coordonate (tip SMB 40), având arborele principal de tip arbore-motor cu magneţi permanenţi şi lăgăruit prin AMB. Puterea maximă este 40 kW la turaţia de 40 000 rot/min. Datorită controlului numeric computerizat al AMB, pot fi implementaţi algoritmi performanţi cu bucle închise şi deschise controlate.

Centru de prelucrare prin frezare EX-CELLO

Influenţa materialului semifabricatului asupra temperaturii aşchiei şi deci asupra solicitării termice este nesemnificativă. Temperaturile prezintă o creştere pronunţată în zona vitezelor de aşchiere convenţionale. La prelucrarea prin aşchiere uscată, deci cu viteze de proces înalte, temperatura maximă a aşchiei pentru aliajele de Al este limitată de temperatura de topire a aliajului. Pentru oţel, temperatura maximă este în zona de trecere de la aliaj feritic la cel austenitic. Chiar la viteze de aşchiere moderate, temperatura aşchiilor pentru aliajele de Ti depăşeşte 800°C. Deoarece uzura sculei este foarte rapidă, nu se poate afirma dacă temperatura în timpul aşchierii converge către un maxim, ca la oţel sau la aliajele de Al. Tendinţele actuale în domeniul proceselor de prelucrare de precizie ridicată sunt reprezentate de aşchierea uscată , aşchierea de performanţă şi micro – aşchierea. Alte inovaţii recente în acest domeniu îl reprezintă prelucrarea suprafeţelor de tip reţea, folosirea unor materiale noi în construcţia sculelor aşchietoare. Simulările reprezintă, de asemenea, o soluţie pentru scurtarea duratei proceselor, pentru scăderea costurilor şi pentru asigurarea un condiţii ecologice în sistemele de producţie. Echipamentele incluse în sistemele de prelucrare uscata cuprind: maşini de frezat cu cinematică paralelă, tip hexapod, care lucrează pe 5 axe, centre de prelucrare orizontale şi verticale cu 4 sau 5 axe comandate numeric, centre de prelucrare prin strunjire, maşini de găurit adânc şi maşini de rectificat.

Pentru a viziona filmulete cu aschiere uscata dati click aici.