TEHNOLOGIA TAIERII MATERIALELOR METALICE

1. Consideratii generale:

Taierea sau debitarea este operatia tehnologica prin care se urmareste desprinderea totala sau partiala a unei parti dintr-un material, in scopul prelucrarii acestuia. Clasificarea procedeelor de taiere este prezentata in schema urmatoare:

Taierea (debitarea) mecanica se realizeaza cu mijloace mecanice, cum ar fi: foarfece, clesti, stante, fierastraie, masini - unelte, pietre abrazive, dalti. Se aplica in special in operatiile de lacatuserie.

Taierea (debitarea) termica este folosita in cazul materialelor metalice de dimensiuni mari si se realizeaza prin topire locala, cu flacara de gaze, cu arc electric, cu jet de plasma, sau cu laser.

Taierea (debitarea) neconventionala se foloseste in cazul metalelor greu de taiat prin procedeele obisnuite. Se bazeaza pe efectul combinat termic si electrochimic.

Alegerea procedeului de debitare se face in functie de precizia impusa pieselor taiate, de duritatea materialului, de calitatea acestuia si de consumul energetic al procedeului. Se poate face cu sau fara pierderi de material. Pentru productia individualase poate adopta un procedeu cu productivitate mica, dar care sa necesite un utilaj cat mai ieftin. Pentru productia in serie sau in masa se aleg procedee foarte competitive, compensand costul mai ridicat al utilajului sau al instalatiei care , in general, este mai mare. Astfel, taierea in linie dreapta a tablelor mai groase se face cu foarfecele - ghilotina, care poate realiza pana la 25 taieturi/ minut. Pentru taierea tablelorsubtiri (pana la 3 mm) in fasia de diferite latimi, se recomanda folosirea foarfecelor cu cutite disc multiple cu o viteza periferica cuprinsa intre 5...25 m/min, deoarece asigura o productivitate mare. La taierea cu foarfecele mecanice, teoretic nu exista pierderi de metal, deci din punct de vedere al economiei de material, aceasta taiere este economica si productiva. Barele de diferite sectiuni se debiteaza in mod frecvent cu fierastraul alternativ sau circular. La fierastraul alternativ, masina si scula sunt ieftine, latimea taieturii este mica (deci pierderi mici de material), dar productivitatea este scazuta. La fierastraul circular, masina si scula sunt complicate si scumpe (panza necesita ascutirea pe o masina speciala), latimea taieturii este relativ mare (deci pierderi mari de material), dar productivitatea este mare, iar costul manoperei este scazut. In functie de aceste considerente se calculeaza costurile pentru diferitele variante posibile de taiere si se adopta procedeul de cost minim. Operatia de taiere trebuie sa asigure:

- rugozitate mica a suprafetelor separate;

- precizie mare a volumului sau a lungimii piesei;

- lipsa abaterilor de la forma geometrica a piesei;

- realizarea unor semifabricate cu lungime mai mare decat sectiunea transversala;

- pastrarea caracteristicilor materialului in zona de separare.

Dupa natura taierii, se deosebesc:

- retezarea (adica taierea capetelor barelor);

- debitarea propriu-zisa (adica taierea semifabricatului in mai multe bucati);

- despicarea (adica taierea, totala sau partiala, in lung, de la exterior spre interior);

- exciziunea (adica taierea in vederea scoaterii unei portiuni din interiorul unui semifabricat).

In general taierea este o lucrare pregatitoare pentru alte operatii de lacatuserie, de aschiere, de deformare plastica. Din acest motiv controlul semifabricatelor taiate se executa din punct de vedere dimensional. Instrumentele folosite sunt metrul, sublerul, rigla gradata, raportul si sablonul. Un alt obiectiv in control este si calitatea suprafetelor prelucrate. Pentru a stabili daca suprafetele prelucrate prezinta sau nu denivelari accentuate se utilizeaza rigla de verificare. Rebuturile care se inregistreaza la debitare pot fi cauzate de nerespectarea intocmai a dimensiunilor prescrise sau a parametrilor procedeului (viteza, temperatura, parametrii electrici). Daca taierea s-a facut dupa trasare, rebutarea se poate datora transarii gresite sau neatentiei lucratorului.

PROCEDEE NECONVENTIONALE DE TAIERE

1. Taierea metalelor in apa: In apa taierea metalelor se poate face cu flacara de gaze si oxigen sau oxielectric. Pentru taierea in apa cu flacara, gazul combustibil folosit este hidrogenul comprimat in butelii, deoarece presiunile sunt de 10...15 ori mai mari fata de cele de la taierea in aer. Acetilena poate fi utilizata la adancimi de circa 4 m, deoarece prezinta pericol de explozie. Peste aceasta adancime, fiind necesare presiuni mari de gaze combustibile, se foloseste numai flacara de preincalzire cu hidrogen - oxigen. Este necesar ca la locul de taiere sa fie format in prealabil un volum de aer pentru ca taierea sa fie executata in aer. Gazul combustibil trebuie sa fie la presiune mare si pentru a depasi presiunea aerului din jurul flacarii.

Flacara de gaz se regleaza la suprafata apei, dupa care scafandrul - taietor, cu flacara aprinsa, coboara in apa, astfel incat o mare parte a flacari este mentinuta fara sa taie efectiv.

Arzatoarele sunt de constructie speciala, cu doua racorduri pentru oxigen (unul pentru flacara si unul pentru oxigenul de taiere), un racord pentru gaz si un racord pentru aer.

Deoarece puterea dezvoltata de flacara este redusa s-au construit arzatoare speciale cu benzina pulverizata, la care nu mai este necesara formarea volumului de aer. S-au prelucrat astfel piese cu grosimi pana la 100 mm, la adancimi de pana la 30 m; consumul de oxigen este de 30...60 m3 /h, iar cel de benzina de 10...20 l /h.

2.Taierea cu jet de apa: La concurenta cu prelucrarea laser se afla prelucrarea cu jet de apa cu particule abrazive, unul dintre cele mai noi procedee de taiere. Plecand de la prelucrarea sticlei, unde singura problema care apare sunt zgarieturile de pe suprafata taiata cu jet de apa, prin injectarea de particule abrazive foarte fine s-a reusit taierea materialelor metalice.

Cea mai larga aplicatie o constituie prelucrarea unor materiale folosite in industria aeronautica, unde sunt in curs de desfasurare numeroase cercetari.

Firma Aerospatiale a realizat in acest scop un robot cu sase axe destinat prelucrarii de finisare a materialelor compozite si a unor cavitati in aliajele de titan si fibrele de carbon. De asemenea, s-au realizat canale in aliajele de titan si nichel, cu latimi variind intre 0,15...10 mm, gauri infundate si forme complexe in spatiu, cu suprafete foarte fine.

Realizarea utilajelor care sa prelucreze prin acest procedeu ridica probleme deosebite. Diferite firme recomanda realizarea diuzei de focalizare a jetului din diamant, cilindrul de focalizare din carbura de bor, iar ca material abraziv injectat in lichid se foloseste pulberea de corindon.

Proprietatile materialului abraziv sunt dictate de materialul piesei, de preciza si calitatea taieturii, de lungimea ei. In functie de materialul abraziv folosit, durata de viata a cilindrului de focalizare este de 80...100 ore, de 4...5 ori mai mare decat a celor din tungsten, dar si pretul este de circa 10 ori mai mare. In afara de carbura de bor se fac cercetari si asupra altor materiale, cum ar fi de exemplu, materialele ceramice. Problema fundamentala o constituie uzura diuzei. S-au realizat pana in prezent diuze din materiale ceramice sinterizate, din carbura de tungsten (Japonia), din safir (Franta), din bor (SUA).

Se studiaza si problema realizarii unui nou sistem de injectie care sa ofere avantajul contractului diuzei numai cu apa, coloana de particule abrazive urmand sa fie injectata in interiorul coloanei de apa.

3. Taierea cu laser: Taierea cu laser este un procedeu care, la ora actuala, cunoaste o larga dezvoltare si aplicare. Ca avantaje se pot enumera:

- taieturi foarte fine in materialele cu fragilitate marita sau cu duritate mare, taieturi in orice directie si in locuri greu accesibile;

- absenta eforturilor mecanice asupra pieselor.

Instalatia laser este un utilaj complex destinat operatiilor de taiere conturata si debitarilor de precizie. In principal se compune din urmatoarele echipamente: laser cu CO2, sistem de deplasare a semifabricatului in coordonate xy, cap de taiere deplasabil pe axa z, instalatie electrica conventionala CNC pentru deplasare pe contur.

Instalatia are multe domenii de aplicabilitate, dintre care se pot enumera:

- in industria constructiilor de masini si electrotehnica, pentru taierea conturata si debitarea tablelor cu grosimi pana la 6 mm, din oteluri de uz general ( panouri diverse, piese plane complexe in fabricatia de autovehicule, material rulant), din oteluri aliate ( scule, repere plane complexe din aeronautica) si din oteluri inoxidabile; taierea dreapta si profilata a tevilor din otel; taierea conturata si debitarea simpla a materialelor plastice, cauciuc, electroizolante;

- in industria usoara si a lemnului, pentru taierea conturata a materialelor textile, piele, materiale plastice, furnire, lemn, melaminate de grosimi pana la 20 mm.

Principalele caracteristici tehnice ale instalatiei tip CO2 - 400 sunt:

- echipamentul laser:

- putere reglabila: 100...400W;

- mediu activ - amestec CO2, He, N2;

- gaze auxiliare de lucru: O2 sau N2;

- sistemul de deplasare a pieselor in coordonate:

- cursa maxima pe xy: 800...1000 mm;

- viteza tehnologica de deplasare: 0,1...8 m/min;

- precizia de conturare: 0,1 mm/m

- sistemul CNC:

- deplasarea pe axele xy cu viteza programabila;

- programare pe consola, in cote relative sau pe banda perforata;

- multiplicare - demultiplicare, retur pe contur, lucrul in oglinda;

- afisarea pe display alfanumeric: cote prescrise, cote parcurse, regimuri si situatii de lucru.

- instalatia electrica de comanda si control:

- puterea instalata (totala): 15 kVA; 380 V; 50 Hz.

Prelucrarea cu laser se caracterizeaza prin:

- productivitatea marita fata de procedeul de taiere oxiacetilenica sau cel de taiere mecanica, de 10...20 ori, in special datorita vitezelor mari de taiere;

- pierderi minime de material datorate interstitiului mic de taiere (0,2...0,5 mm) si croire economica asistata de calculator;

- precizie de taiere conturata si zona de influenta termica redusa;

- elasticitatea mare de prelucrare a profilelor plane si a materialelor (gama larga de materiale prelucrabile).

Tinand seama de aceste avantaje si de elementele specifice ale instalatiei, se urmareste extinderea domeniilor de aplicare pentru realizarea de repere plane complexe, in special pentru productie de serii mici si mijlocii si pentru prelucrarea materialelor cu calitati speciale (aliaje dure si extradure, materiale compozite, amorfe, stratificate).

4. PLASMA: (4.1 Taierea cu jet de plasma;

4.2 Prelucrarea prin eroziune cu plasma

4.3 Sudarea cu plasma).

4.1 Taierea cu jet de plasma: La taierea cu jet de plasma, datorita concentratiei mari de energie intr-un spatiu restrans, se pot atinge temperaturi foarte inalte sub un puternic efect de suflu. Materialul piesei este incalzit pana la topirea unui strat, dupa care se sufla din taietura cu jetul de plasma. La grosimi ale pieselor mai mari de 10 mm, jetul de plasma este inlocuit de un arc de plasma (caldura degajata in sectiunea taieturii este mai mare).

Jetul de plasma este utilizat din ce in ce mai mult la taierea otelurilor bogat aliate, a metalelor neferoase si chiar a materialelor nemetalice. Se pot utiliza drept gaze plasmogene: argon, azot, hidrogen, heliu. Folosindu-se generatoare de plasma cu puteri instalate de pana la 150 kW se pot taia materiale care, in cazul otelurilor, ajung pana la 120 mm grosime, iar pentru aluminiu pana la 125 mm.

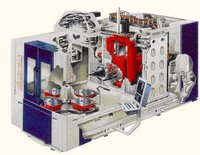

1. electrod de wolfram; 2. duza; 3. amestecul de gaze; 4. sistem de racire cu apa; 5. jet de plasma; 6. materialul de taiat; 7. calculator electronic.

Aceasta figura prezinta o Instalatie de taiere cu jet de plasma a materialelor compozite

Jetul de plasma 5 actioneaza asupra materialului de taiat 6, pozitionarea si deplasarile sx, sy, sz si rotirea wz, necesare decuparii conturului dorit putand fi realizate manual, sau automat cu ajutorul calculatorului 7.

Principalii parametri ai instalatiei de taiere cu plasma sunt: viteza de taiere, intensitatea si tensiunea curentului electric in arcul de plasma, natura si debitul gazului plasmogen.

Stabilirea valorilor acestor parametri se face in functie de natura materialului prelucrat, grosimea semifabricatului, calitatea impusa suprafetei, productivitatea impusa, precizia dimensionala si forma geometrica cerute.

Grosimea semifabricatului debitat cu jet de plasma poate fi de pana la 60...80 mm si chiar mai mult. De retinut insa ca, o data cu cresterea grosimii semifabricatului debitat, cresterea densitatii de curent nu mai conduce la o crestere proportionala a vitezei de taiere. Aceasta se datoreaza faptului ca o mare parte a energiei termice este consumata la extinderea zonei influentata termic care, pentru un rost de taiere b = 1,5 mm, poate capata o extindere de 0,24 mm.

Plasmatroanele care folosesc gaze plasmogene biatomice (N2, H 2, O 2) asigura taierea de calitate a semifabricatelor din materiale metalice (cu precadere a otelurilor inalt aliate, refractare si inoxidabile, aliajelor de aluminiu, cupru, titan) si compozite cu matrice metalica sau din mase plastice ( termoplastice, termorigide, elastomere).

Printre defectele specifice taierii cu jet de plasma se mentioneaza: rotunjirea muchiilor datorita taierii cu o putere prea mica a generatorului de plasma; rugozitatea mai mare pe una dintre suprafetele rezultate prin taiere, ca urmare a efectului turbionar al jetului de plasma; aparitia de bavuri pe partea opusa a zonei taiate si improscari de material, sub forma de stropi, ca urmare a taierii cu viteze prea mari; formarea unor zone influentate termic in care, sub actiunea tensiunilor termice si remanente pot aparea fisuri, crapaturi.

Pentru prelucrarea pieselor din otel carbon cu grosimi de pana la 75 mm se pot utiliza, in locul gazului inert, aer sau oxigen. Calitatea taieturii cu jet de plasma este cel putin tot atat de buna ca si cea realizata prin taierea oxiflacara, insa cu o zona influentata termic mai mica, de cel mult 1,5 mm. Precizia taieturii este de 1,5 mm.

4.2 Prelucrarea prin eroziune cu plasma: Plasma este un gaz sau un amestec de gaze puternic ionizat (compus din molecule, atomi, ioni si electroni) si cvasineutru din punct de vedere electric. Se caracterizeaza prin: conductivitate electrica mare, capacitate de interactionare cu campurile electrice si magnetice, permanenta sursa de radiatii electromagnetice cu spectru larg (infrarosu, vizibil, ultraviolet). Natura mediului gazos, gradul de ionizare si de recombinare determina temperatura plasmei, care variaza in limite foarte largi. Deosebim astfel plasma de temperatura scazuta, de aproximativ 103 0K si plasma nucleara, pana la 108 0K, definita de unii autori ca fiind a patra stare de agregare a substantelor, cu implicatii directe in descoperirea a noi surse de energie.

In domeniul constructiilor de masini se foloseste plasma de 6000...300000K, obtinuta in urma unor descarcari electrice in mediu gazos prin arc, prin scantei sau latente. Plasma se obtine in generatoare de plasma, numite si plasmatroane, in care coloana arcului electric este obligata, sub actiunea unui jet de gaz, sa treaca printr-un spatiu limitat de orificiu unei duze.

1 - electrod de wolfram; 2 - jet de gaz; 3 - ajutaj de cupru; 4 - jet de plasma; 5 - piesa supusa prelucrarii; 6 - sursa de curent continuu.

Schema de principiu a unui generator de plasma: Arcul electric se formeaza intre un electrod de wolfram 1 si piesa supusa prelucrarii 5. Arcul provoaca ionizarea gazului si va fi suflat in afara sub forma unui jet de plasma 4 pe suprafata piesei unde va produce erodarea acesteia, rezulta^nd piesa prelucrata. Plasmatronul este un ajutaj de cupru 3 racit fortat cu apa.

Generatoarele de plasma pot functiona, dupa modul in care se realizeaza descarcarea, in doua variante:

- cu arc cu plasma ( arcul arde intre electrodul - catod si piesa anod trecand prin duza) - generator tip Plasmarc;

- cu jet de plasma (arcul arde intre electrodul - catod si duza - anod, plasma fiind suflata de catre presiunea gazului sub forma de jet) - generator tip Plasma - Plating.

Sistemul de alimentare cu gaz plasmogen consta din butelii de presiune inalta in care se afla inchis gazul de lucru; argon, hidrogen azot, heliu, kripton sau amestecuri ale acestora.

Sursa de alimentare cu energie electrica are, in functie de generatorul utilizat, puteri de pana la 105 W si tensiunea necesara arcului de plasma de 200 - 250 V.

Prelucrarea dimensionala se obtine in urma operatiei de taiere, cilindrare exterioara, filetare, metalizare. Se pot prelucra cu plasma otelurile inoxidabile, otelurile manganoase, aliajele de titan, cuprul, magneziul, aluminiul si aliajele lor, fonta si deseurile toxice ale industriei chimice (prin transformare in produse marfa).

4.3 Sudarea cu Plasma:

Procedee moderne de sudare: Procedeele moderne de sudare se caracterizeaza printr-un consum minim de energie si lipsa metalului de adaos. Prin aceste procedee s-a largit gama materialelor sudabile, fiind destinate mai ales noilor aliaje si superaliaje si s-au adus imbunatatiri substantiale procedeelor clasice. Astfel, procedeul de calire superficiala prin curenti de inalta frecventa a fost extins si la sudare, sudarea prin presare cu rezistenta electrica a fost imbunatatita, s-a trecut prin marirea laserilor la topirea si la sudarea cu laser, cu ultrasunete, cu plasma, cu difuzie in stare solida. In continuare va fi prezentata, pe scurt, numai una din aceste procedee: sudarea cu plasma:

Plasma - ultima descoperire din domeniul starilor de agregare ale materiei - formeaza cea mai mare parte a universului. In plasma gazele incalzite la temperaturi foarte inalte se transforma. Ea este compusa din particule cu sarcini pozitive si negative, avand o sarcina totala nula. Plasma poate fi: plasma rece (104...1050C), plasma calda (temperatura ajunge la milioane 0C).

Deoarece poseda o densitate mare de energie si temperaturi inalte, plasma poate fi folosita la prelucrarea aliajelor metalice greu prelucrabile sau imposibil de prelucrat prin alte procedee.

Diferentele dintre plasma si arcul electric sunt urmatoarele:

- arcul electric de sudura are ca mediu ionizat arcul la parametri atmosferici, iar plasma se dezvolta intr-un gaz introdus in spatiul arcului;

- arcul electric nu sufera nici un fel de constrangeri, in timp ce plasma este puternic strangulata mecanic (din cauza contractului dintre jetul fierbinte de gaz si diuza ajutajului racita intens) si electromagnetic ( datorita atractiei curentilor paraleli);

- aerul ionizat din arcul electric de sudura impreuna cu gazele dezvoltate au o presiune practic egala cu presiunea atmosferica, pe cand la plasma gazele se introduc sub presiune, ceea ce determina o curgere cu viteze mari a plasmei ionizate;

- la arcul electric de sudura coloana arcului are o forma tronconica, pe cand la plasma este cilindrica; - temperatura arcului electric este considerabil mai mica decat cea a plasmei. Arderea stabila a plasmei este legata si de materialul din care este confectionat catodul generatorului. Folosirea electrozilor din wolfram aliat, pe langa intensificarea emisiei termoelectronice si imbunatatirea stabilitatii arcului cu plasma, are consecinte si asupra altor fenomene. Uzura catodului generatorului de plasma depinde de gazul plasmogen folosit, de factorii care determina temperatura catodului, de regimul de lucru si evident, de materialul folosit la confectionarea sa. Exista o limita pentru debitul de gaz plasmogen, limita peste care baia metalica este indepartata. Prin reducerea debitului apare insa arcul electric secundar, iar pata catodica de pe varful electrodului se deplaseaza pe suprafata sa cilindrica. Arcul secundar produce deteriorarea ajutajului. S-a constat ca, pentru a nu se indeparta baia de metal topit, este necesar un debit de aproximativ 600 l/h si un curent de sudare in limitele 80...140 A. In cazul unui debit constant, pentru marirea curentului s-a folosit drept gaz de focalizare hidrogenul.

In afara operatiilor de sudare si taiere, instalatiile in jet de plasma pot fi utilizate si pentru incarcarea prin sudare cu plasma. Aceasta consta, in principiu, in realizarea unei depuneri din metale sau aliaje cu performante superioare metalului de baza. Stratul depus este legat metalurgic cu metalul de baza. In acest scop, arcul de plasma topeste concomitent atat materialul de adaos cat si metalul de baza.

ml / oră-proces. În comparaţie cu consumul obişnuit într-o linie flexibilă de fabricaţie, reducerea este substanţială. Prin urmare, aşchierea în condiţiile folosirii CML poate fi inclusă practic tot în categoria aşchierii uscate, prezenţa acesteia în procesul de prelucrare fiind esenţială. Astfel, la burghiere datorită CML se produce fragmentarea aşchiilor şi este posibilă evacuarea acestora din zona de aşchiere.

Pentru aducerea uleiului de răcire-ungere în zona de aşchiere există trei soluţii: · prin interiorul sculei; · prin arborele principal, · prin duze amplasate în zona de lucru.

ml / oră-proces. În comparaţie cu consumul obişnuit într-o linie flexibilă de fabricaţie, reducerea este substanţială. Prin urmare, aşchierea în condiţiile folosirii CML poate fi inclusă practic tot în categoria aşchierii uscate, prezenţa acesteia în procesul de prelucrare fiind esenţială. Astfel, la burghiere datorită CML se produce fragmentarea aşchiilor şi este posibilă evacuarea acestora din zona de aşchiere.

Pentru aducerea uleiului de răcire-ungere în zona de aşchiere există trei soluţii: · prin interiorul sculei; · prin arborele principal, · prin duze amplasate în zona de lucru.  Eu in incercarea de a parea mai inteligent.

Eu in incercarea de a parea mai inteligent.

"FRATII" mei la un pahar de vorba.

"FRATII" mei la un pahar de vorba.